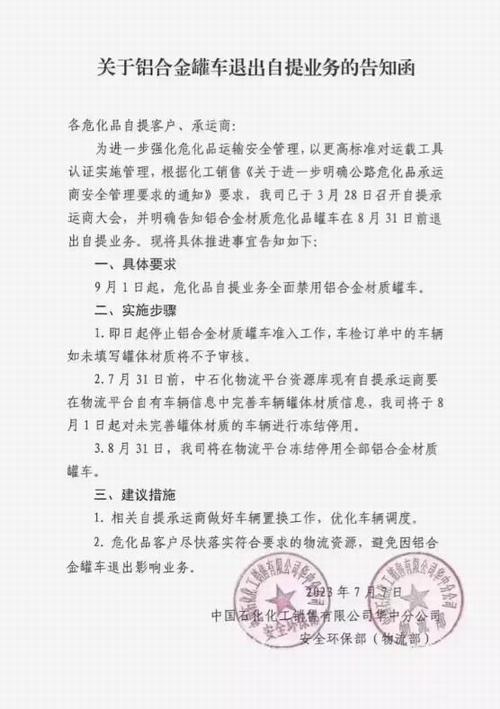

近日,中石化化销华中、华南和华北分公司先后发布《关于铝合金罐车退出自提业务的告知函》,自9月1日起,危化品自提业务将全面禁用铝合金材质罐车,运输商需要在7月31日前完善车辆罐体材质信息。

这一消息一经公布在专用车行业引起了轩然大波,为何会导致中石化化销大面积禁止铝合金罐车?行业推广近20年的铝合金罐车将何去何从?

01一场燃爆事故引发

中石化化销为什么要大面积禁止铝合金罐车呢?据业内人士透露,这主要和一场事故有关。

今年1月,一辆运输化工产品的铝合金罐车发生瞬间燃爆事故,视频显示,事故车辆从冒烟到燃爆不到3秒,铝合金罐车的运输安全性再次受到中石化内部的质疑。

事实上,早在今年2月,中石化华北销售分公司宣布3月1日起,禁止超过5年的铝合金罐车参与危化品配送业务。

“近几年多次铝合金罐车事故,让中石化内部对铝合金罐车的安全性有了很大质疑。”一位接近中石化的专用车人士透露。

众所周知,铝合金罐车最早发源于欧美20世纪20年代。由于铝合金产品具有无碰撞摩擦火花、轻量化等特性,满足欧美危化装备安全要求,欧美发达国家,铝合金罐车市场渗透率达到90%以上。

铝合金罐车在我国的发展历经20多年,前期一直发展较为缓慢,随着危化品运输车辆标准法规的日益完善,特别是近几年治超力度的不断加大,铝合金罐车迎来长足发展,在中石油、中石化等领域取得了卓越成效。

此次,中石化化销大面积禁止铝合金罐车对正在发展期的铝合金罐车无疑是一次“重创”。

02铝合金罐车安全之争

“因为燃爆事故限制铝合金罐车简直是因噎废食。”一位危化品罐车的销售人员告诉记者,铝合金罐车瞬间燃爆的原因有很多,比如静电处理不当等,但是归责于铝合金材质并不妥当。每种材质都有自己的优缺点,比如铝合金材质不含碳,化学性质稳定,抗腐蚀能力强,在发生碰撞时更不容易不会产生火花。

“如果因为近两年个别安全问题和行业乱象对部分铝合金产品产生质疑,可以在选材上进行严格控制。但如果对整个铝合金产品都望而却步,这不能不说是我国危化品运输行业的倒退。”

也有业内人士认为化工运输介质板材是否兼容,对于轻量化指标过热吹捧,会极大地增加铝合金罐车事故的风险。早在铝合金罐车大面积推广的初期,中集通华、东莞永强等头部企业在历年的中国专用汽车产业发展国际论坛上就呼吁行业企业,警惕铝合金罐车过度轻量化而引发产品信任危机。

自GB1589-2016颁布以来,49T限重已全国实施,铝合金产品因其轻量化指标优越而倍受客户推崇,以三轴车为例,铝合金运输罐车产品比碳钢类轻4T左右,同时轻量化指标也成为各生产厂家争相追捧的重要指标,但是无限制的追求轻量化也为后期运营埋下了安全隐患。

03铝合金罐车事故的两大原因

据东莞永强杨彬透露,目前国内铝合金罐车事故率爆发,主要是两方面的原因。

一是行业竞争无序。部分厂家为抢占市场份额,延续碳钢类产品生产方式直接生产铝合金产品,产品结构五花八门,产品配置不考虑适应性,短期内实现了销量,实则为行业埋下了重大的安全隐患。再加上市场竞争激烈、鱼龙混杂,很多企业存在研发能力不足、偷工减料、缺少工序、工艺粗糙等问题,导致产品质量参差不齐。

二是材料选择,目前国内铝合金板材较多,不同标号,不同厂家产品价格差异也比较大,但其合金元素比例不同,铝合金产品表现出的特性也会改变,尤其在焊接后,热疲劳区是发生开裂的高风险区。同时罐车不同部位因所受力不同,也需采用不同板厚进行拼接。

“去除车轴等附件,一般罐体仅占总重的29.7%,对于整车总重来讲,占比较低,每下降200kg,则意味着板厚减薄或骨架减少,于此所产生的风险系数则成倍增加,尤其对于山区等复杂路况,更是成为了重大安全隐患。”

杨彬表示,每一次轻量化指标产生重大提升都是伴随着选材上的革命,但每种材料存在的性能差异,决定整车重量的下限。

从欧美发达国家来看,铝合金罐车依旧是危化品发展的主流,尽管短时间内铝合金罐车引发信任危机,但多位采访者均看好铝合金罐车的发展前景。

笔者认为,如何做到行驶不侧翻,侧翻不外漏,外漏不燃爆?需要从根本上进行研发和设计,从根源上对材料缺陷进行规避,更需众多专用车企业及其他行业从业者共同努力。